EUによる今後のクロムめっき禁止に対応して、油圧シリンダーメーカーは、優れた性能と耐久性を継続的に確保するための革新的な代替品を模索しています。広く注目を集めているそのようなソリューションの 1 つは、QPQ (焼き入れ-研磨-焼き入れ) 技術としても知られる軟窒化処理です。このプロセスは、表面処理に革新的なアプローチを提供し、油圧シリンダのコンポーネントに比類のない強度、耐食性、寿命をもたらします。

従来の表面焼き戻し方法と比較すると、軟窒化処理 (QPQ) とクロムメッキは、特に得られるコーティングの特性に関して、明確な長所と短所を持つ 2 つの異なるプロセスです。簡単に比較してみましょう。

1.耐食性:

(1) クロムメッキ:クロムメッキは耐食性に優れており、過酷な環境や腐食性物質への曝露が懸念される用途に適しています。

(2) 浸炭窒化: 浸炭窒化は、特に未処理の金属表面と比較して、優れた耐食性も提供します。ただし、あらゆる状況においてクロムメッキと同レベルの耐食性が得られるわけではありません。

2.硬度:

(1) クロムメッキ:クロムメッキにより基材の硬度が大幅に向上し、耐摩耗性と耐久性が向上します。

(2) 浸炭窒化: 浸炭窒化も表面硬度を高めることができますが、通常はクロムメッキほどではありません。ただし、耐摩耗性と疲労強度を向上させることができます。

3. 厚さと寸法の変化:

(1) クロムめっき: クロムめっきでは基材にクロムの層を追加します。これにより、特に正確な公差が重要な場合、寸法が変化する可能性があります。さらに、クロム層の厚さは用途に応じて異なります。

(2) 軟窒化: 軟窒化は通常、基材材料に拡散層を形成し、寸法変化を最小限に抑えます。軟窒化層の厚さは、クロムメッキよりも均一にすることができます。

4. 環境と健康への配慮:

(1) クロムめっき: クロムめっきには、有毒で発がん性のある六価クロムが使用されており、製造時および廃棄時に環境および健康上のリスクが生じます。

(2) 軟窒化処理:軟窒化処理は、六価クロムを使用しないため、一般にクロムめっきに比べて環境や健康上のリスクが少なくなります。ただし、このプロセスには依然として危険な化学物質が使用される可能性があり、適切な取り扱いと廃棄方法が必要です。

しかし、環境に悪影響を与えることなくすべての利点を得るために、HCIC は QPQ 技術を使用してシリンダーをどのように扱っているのでしょうか?詳細を見ていきましょう。

1.軟窒化処理とは何ですか?

簡単に言うと、浸炭窒化処理は、鉄材料の表面を窒素原子と炭素原子で富化する熱化学処理です。耐食性を高めるための材料の硬化に広く使用されています。

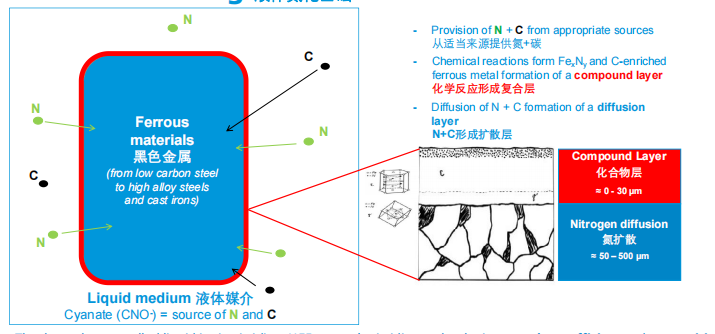

2. 液体軟窒化の基礎

HEF グループは、液体イオン窒化処理を軟窒化処理に適用しています。これは、この堅牢で効率的かつ競争力のあるソリューションに貢献する重要な技術です。

3. 表面改質

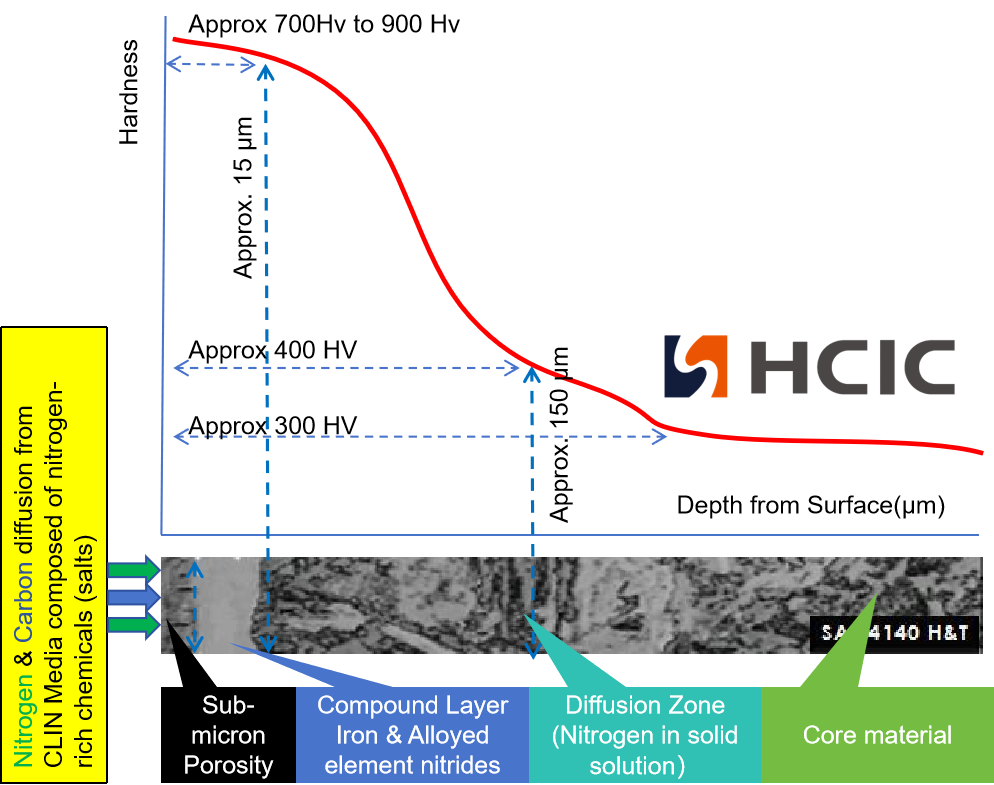

軟窒化処理後の材料表面はどうなるのか。次のデモでレイヤーの違いを確認できます。

このプロセスにより、耐摩耗性と腐食試験における表面性能が大幅に向上しました。

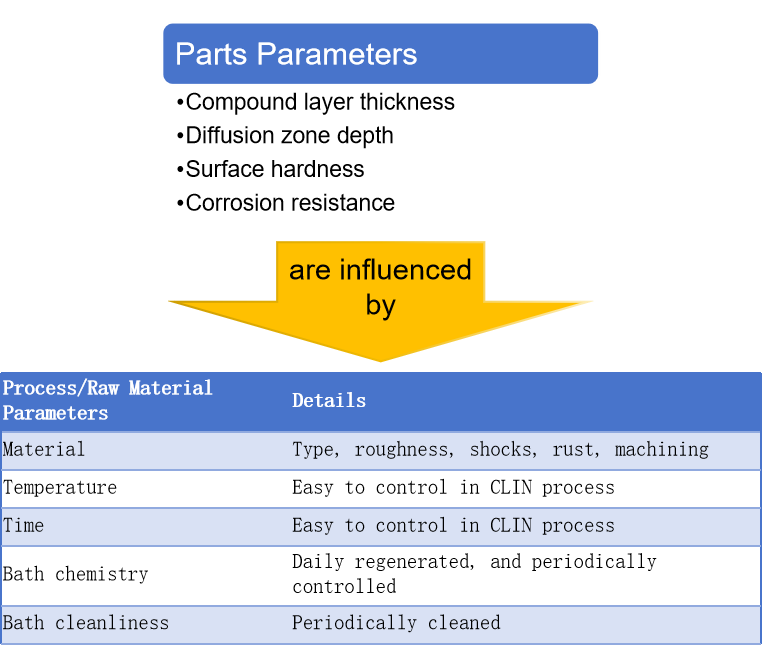

4. 制御する主要パラメータ

パフォーマンスに影響を与える最も重要なパラメータは何ですか?

以下は、最も重要な要素と、より良いパフォーマンスを得るためにそれらを制御する方法を示した図です。

5. 表面特性の向上

結果として、次のような機能を備えたサーフェスが得られます。

1) 高耐摩耗性&低摩擦

2) 高い耐食性

3) 発作保護

4) 剥離、亀裂の有無

5) 再加工不要

6) 側面

結論として、環境に優しいプロセスにおけるこれらすべての特徴と利点により、ダンプやゴミ収集車業界などの厳しい労働条件に直面する業界は、シリンダー製造プロセスと最終性能においてより良い選択肢を得ることができます。プロフェッショナルな油圧ソリューションプロバイダーとして、HCIC は新しいテクノロジーを一緒にお楽しみいただけることを歓迎します。