油圧シリンダーは、適切な維持費なしで失敗に屈する可能性があります。その結果、問題が現れるだけでなく、日常業務中にそれらを予見し、未フォルル化することも最も重要です。この積極的なアプローチは、これらの基本的な機械コンポーネントが最適な能力で一貫して実行されることを保証する上で極めて重要です。

この包括的な記事では、油圧シリンダーの維持に関する7つの不可欠な慣行を探ります。各ステップの輪郭は、機器の寿命を補強するだけでなく、投資を保護するために設計されたメンテナンスプロトコルを確立する礎石を構成します。

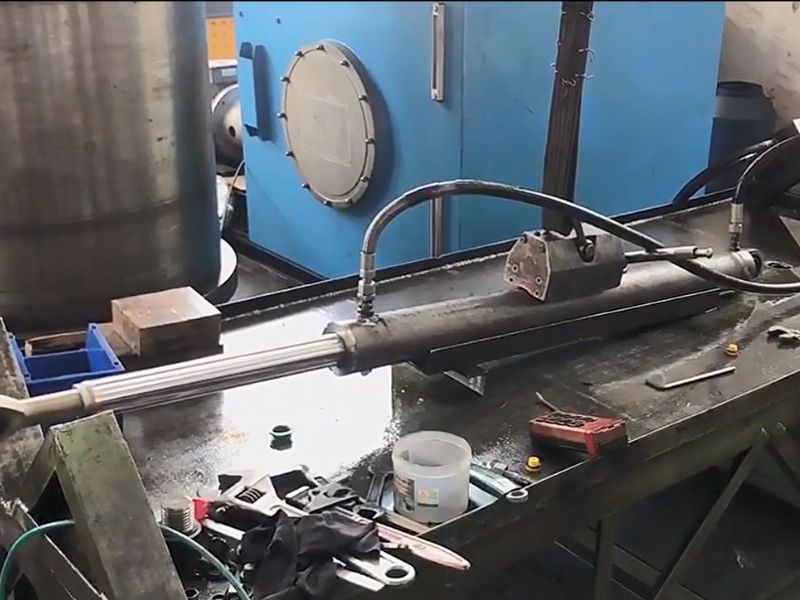

日常的な検査は、油圧シリンダーの予防保守の基本原則として存在します。摩耗、腐食、または害の兆候について、シリンダー全体を視覚的に調査することにより、細心の検査を開始します。ピストンロッドとシリンダーの穴に余分な精査を割り当て、摩耗に対する感受性が高まっていることを考慮して、腐食効果を与えます。傷、へこみ、または不整合や汚染の問題を意味する可能性のある非対称のヒントを探してください。さらに、漏れ痕跡または亀裂について綿密にシールを評価します。正確な測定機器を使用して、ロッドストレートやボア循環などのシリンダー要素の寸法変化を検出することが不可欠です。これらのチェックが、安全な検査環境を保証するために、システムの電源を切って圧力から解放されていることを確認してください。

1.汚れの蓄積を防ぐために、シリンダーの外側を定期的に清掃します。

2.油圧液がきれいで汚染物質がないことを免除します。油圧システムでフィルターを使用し、メーカーの推奨に従ってそれらを交換します。

3.メンテナンスの装い、適切な溶媒ですべての部品を清掃し、再組み立て前に乾燥していることを確認します。

4.必要に応じて、ロッドカバーまたはワイパーを使用して、ロッドとシリンダーを有害な物質や環境に曝露するのを防ぎます。

1.ビジュアル評価:初期および最も単純な尺度は視覚チェックです。シール、関節、およびシリンダー本体の下またはその近くの液体の兆候については、油圧シリンダーを頻繁に検査します。漏れを示す湿ったパッチやトリクルに慎重になります。

2.圧力検査手順:圧力テストの実装は、漏れを識別するより複雑でありながら効果的な手段を構成します。このプロセスでは、システムに圧力にさらされ、漏れの存在を示唆する圧力の低下を監視することを伴います。圧力ゲージを利用して、これらの評価の期間中のシステムのパフォーマンスを追跡します。

3.高度な超音波漏れ識別:検出機能の強化については、超音波漏れ検出器を使用することをお勧めします。これらの機器は、脱出することによって放出される高周波の騒音を識別でき、軽度または目立たない漏れを特定するのに特に役立つことが証明されます。

1.ルーチンシール検査:油圧シリンダーの漏れの主な位置は、シールにあります。劣化または障害のあるシールの一貫した検査と交換は、漏れの発生を未然に防ぐことができます。システムの圧力と熱ダイナミクスに合わせた高収量シールを選択することが不可欠です。

2.優れたコンポーネントへの投資:油圧インフラストラクチャのプレミアムコンポーネントの取得にリソースを割り当てます。最高品質の材料とコンポーネントは、より大きい初期費用を伴う場合がありますが、それらは漏れやシステムの故障の可能性を特に減少させます。

3.インストールおよびアライメント手順の説明:主にシリンダーと配管のすべての要素が細心の注意を払って取り付けられ、適切に整列されていることを保証します。不整合は、コンポーネントに過度のひずみを課し、漏れを引き起こす可能性があります。

1.準備測定:作業を開始する前に、システムが圧力から解放され、汚染を回避するために完全に浄化されていることを確認してください。必要なツールを組み立て、シール設置機器、レンチセット、潤滑剤を含みます。

2.浸透プロセス:シリンダーを系統的に解体し、そのすべてのコンポーネントの配置とシーケンスを注意深く文書化します。同時に、この機会を利用して、個々の部分を浄化します。

3.古いシールの拡大:適切なツールを利用して、熟成したシールを繊細に抽出し、シリンダーの表面に傷を誘発する可能性のある鋭いまたは金属製の機器を避けます。

4.新しいシールの単位:フィッティングの前に、新鮮なシールとシリンダーの表面の両方に潤滑剤を塗布します。シール設置装置を使用して、損傷を与えずにシールを正しく配置します。

5.整形:その後、交換を封印し、他の排出された成分に対処し、分解の逆シーケンスに付着するシリンダーを再組み立てします。すべてのコンポーネントが、メーカーのガイドラインに従って正確に整列および固定されていることを保証します。

1.通常のレベルチェック:低レベルがエアイングレスとキャビテーションにつながり、システムに損害を与える可能性があるため、流体レベルを定期的にチェックします。チェックする前に、システムがクールで抑制されていることを確認してください。

2.モーターの品質:変色や異常な臭気などの汚染の兆候を探します。液体の状態の詳細な評価、水汚染、粒子状物質、化学的崩壊の確認のためにオイル分析を使用してください。

3.流体の交換:液体が劣化または汚染の兆候を示している場合は、液体を交換します。補充する前にシステムが汚染物質から解放されていることを確認するための製造業者のガイドラインに従ってください。

1.プロパーのインストール:正しいインストールを確保することが、過負荷と不整合を防ぐための最初のステップです。これには、シリンダーの荷重と正しく整列することが含まれ、取り付けポイントがアプリケーションに安全で適切であることを確認することが含まれます。

2.定期的なチェック:定期的な検査を実施して、不整合または過負荷の兆候を監視します。これには、不均一な摩耗パターンのチェック、異常なノイズのリスニング、シリンダー性能の変化の観察が含まれます。

3.圧力リリーフバルブの使用:圧力リリーフバルブを取り付けることで、過剰な圧力を放出し、シリンダーを損傷から保護することにより、過負荷を防ぐことができます。

1.圧力検査:システム内の油圧圧力を一貫して調べることが重要です。これは、圧力ゲージを使用して達成され、システムが指定された圧力パラメーター内で機能することを保証します。逸脱は、漏れ、妨害、ポンプの故障などの問題を示す場合があります。

2.効率の評価:反応速度と動作の滑らかさを分析することにより、油圧シリンダーの効率を決定します。非効率性は、内部の摩耗、汚染、または注意を必要とするその他の懸念を意味する可能性があります。

3.容量のロード検証:定期的な間隔で、負荷テストの実施が有利です。これらの評価は、パフォーマンスの問題に遭遇することなく、油圧シリンダーが最大意図した負荷を管理できるかどうかを確認するのに役立ちます。

1.コンプレックスシステム:複雑さが高い油圧システムまたは重要な操作に統合されたシステムの場合、専門的なサービスは、定期的なメンテナンスを超える専門知識と精度を保証します。専門家は、そうでなければ見逃される可能性のある複雑な問題を診断して対処できます。

2.耳の多い使用:重いまたは絶え間ない使用のシステムは、摩耗と裂け目が加速されます。専門的なサービスは、これらのシステムの寿命を延ばし、費用のかかるダウンタイムを防ぐ徹底的な深いメンテナンスを提供できます。

3.アップグレードとオーバーホール:システムがアップグレードまたは完全なオーバーホールを必要とする場合、専門家は、効率的で効果的で、最新の業界標準に合わせたソリューションを提供できます。

これらの手順を順守することで、油圧システムが最適なパフォーマンスで機能することを保証し、それによりダウンタイムを短縮し、機器の寿命を延ばします。定期的なメンテナンスは、高価な修理や交換を回避するだけでなく、運用の安全性と信頼性を強化します。覚えておいてください、すべての油圧システムには明確な要件があります。したがって、特定のニーズに合わせてこれらの手段をカスタマイズすると、最適な結果が得られます。