溶接された油圧シリンダーは、押したり引いたりするために、直線で力を生成するように設計された油圧アクチュエーターの一種です。これらのシリンダーは、ピストンロッドに接続されたピストンが前後に移動する円筒形の樽で構成されています。この動きは、通常は油である加圧油圧液によって駆動されます。溶接されたシリンダーを区別するのは、それらの構造です。シリンダーバレルの端はバレルに直接溶接され、ポートもバレルに溶接されます。このデザインは、タイロッドを使用して端が固定されているタイロッドシリンダーなど、他のタイプとは対照的です。

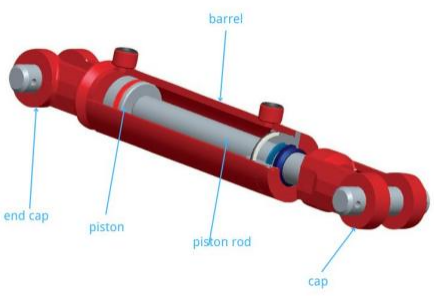

1.バレル:ピストンと油圧液を含むシリンダーの中央成分。

2.ベース(またはキャップ):バレルが溶接されるシリンダーの一端。

3.ピストン:バレルの内側に密接に収まるディスクまたは短いシリンダーは、油圧の下で動きを生成します。

4.ピストンロッド:ピストンからシリンダーのロッドエンドに伸びるロッドは、ピストンから作業を実行するマシンパーツに線形動作を変換します。

5.エンドキャップ(またはロッドエンド):ピストンロッドが突き出たシリンダーの端。

溶接された油圧シリンダーのコアには、バレル内を移動するピストンがあります。油圧液、通常は油がシリンダーの片側に汲み上げられると、ピストンに圧力がかかり、動きます。このムーブメントは、液体が導入されるピストンのどちら側にも応じて、ピストンロッドを伸ばすか引っ込めます。動きは滑らかで制御されており、幅広いアプリケーションで正確な操作を可能にします。

油圧液は、シリンダーの生命線として機能し、動きを伝達するだけでなく、可動部分の潤滑、摩擦の減少、熱の放散もします。その非圧縮性により、油圧圧力を機械的作業に効率的に変換するのに理想的な媒体になります。流体がシリンダーに押し込まれると、ピストンを駆動し、その結果、ピストンロッドを駆動し、油圧エネルギーを機械的作用に変換します。

1.建設:建設業界では、溶接された油圧シリンダーが掘削機やブルドーザーなどの重機で利用されています。たとえば、掘削機では、これらのシリンダーはブーム、アーム、バケツの動きを制御し、掘削、持ち上げ、材料の正確な配置を促進します。

2.製造:製造業では、これらのシリンダーは自動化された生産ラインで頻繁に使用されます。たとえば、プレスマシンで使用されて、高精度と力のある部分を形作ったり形作ったりすることができます。

3.農業:トラクターと組み合わせを含む農業機械は、重い負荷の持ち上げや操作型複雑な機械のアタッチメントなど、さまざまなタスクの溶接された油圧シリンダーに大きく依存しています。

1.構築:これらのシリンダーは、油圧液侵入用の1つのポートを備えており、ピストンを一方向に移動します。スプリングまたは外力を使用して、ピストンを元の位置に戻すために使用されます。

2.アプリケーション:リターンストロークが車両のホイストなどの負荷を運ばないアプリケーションに最適です。

3.アドバンテージ:シンプルさと低コスト。

4. disadvantages:リターンストロークが負荷をかけていないアプリケーションに限定されています。

1.建設:これらのシリンダーには、ピストンの両側に1つの油圧流体用の2つのポートが装備されており、拡張方向と格納方向の両方で制御された動きが可能になります。

2.アプリケーション:建設機械、製造機器、および両方向に力を必要とするあらゆるアプリケーションで一般的に使用されます。

3.アドバンテージ:さまざまなアプリケーションでの汎用性と正確な制御。

4. disadvantages:単一作用シリンダーと比較して、より複雑で高価です。

1.建設:これらは、複数のシリンダーが互いにネストされており、望遠鏡的な方法で伸びているマルチステージユニットです。

2.アプリケーション:ダンプトラックや大規模なリフティングアプリケーションなど、コンパクトな初期フォームからの非常に長いストロークを必要とするアプリケーションで使用されます。

3.アドバント:コンパクトなフォームを維持しながら、拡張リーチ機能。

4. disadvantages:より複雑な設計とメンテナンス。

1.カスタマイズされたシリンダー:サイズの制約、特別材料、異常な圧力評価など、特定の要件を備えた一意のアプリケーション用に設計されています。

2. rotなアクチュエータシリンダー:ステアリングメカニズムや回転動きが必要な場合に有用な線形と回転の動きを組み合わせます。

3.ロードホールドシリンダー:特殊なバルブとコンポーネントを装備して、長期間重い負荷を安全に保持します。

1.定義:シリンダーバレルの内径。

2. Implications:ボアサイズが大きいと、シリンダーがより多くの力を生成できることを意味しますが、より多くの流体が必要であり、システムの全体的な効率を低下させる可能性があります。これは、重いリフティングおよびハイフォースアプリケーションに適しています。

3. Expert Insight:ボアサイズの選択は、必要な力とシステム効率のバランスをとる必要があります。

1.定義:ピストンがシリンダー内を移動する距離。

2. Implications:シリンダーの動きの範囲を決定します。より長いストロークは、広範な動きを必要とするアプリケーションに有益ですが、安定性を損ない、座屈のリスクを高める可能性があります。

3.産業基準:最適なストローク長は、アプリケーションの空間的制約と動きの要件を考慮する必要があります。

1.定義:ピストンロッドの厚さ。

2. Implications:厚いロッドは、より高い負荷や横方向の力に耐えることができますが、シリンダーの全体的なサイズを増やし、効率を低下させる可能性があります。これは、ピストンロッドがかなりの負荷またはストレスの影響を受けるアプリケーションに不可欠です。

3.ケースの調査:建設機器では、頑丈な使用の厳しさに耐える能力のために、より厚いロッドが選択されます。

1.定義:シリンダーが安全に処理できる最大動作圧力。

2. Implications:より高い圧力評価により、より小さなシリンダーを同じ力出力に使用できます。ただし、これにはより強力な材料が必要になる場合があり、コストが高くなります。

3. Expert Opinion:選択は、油圧システムの圧力能力とアプリケーションの力要件と一致する必要があります。

1.コモン材料:鋼、ステンレス鋼、アルミニウム。

2.考慮事項:

スチール:強度と耐久性を提供する;ステンレス鋼:耐食性を提供する;アルミニウム:軽量オプションを提供します。

3.専門家の意見:材料の選択は、腐食性物質への曝露や極端な温度などの動作環境を考慮する必要があります。

1.重要性:シールは、液体の漏れと汚染を防ぎます。これは、効率と寿命を維持するために重要です。コーティングは、摩耗、腐食、環境の損傷から保護します。

2.タイプ:

シール材料:ポリウレタン、ニトリル、およびPTFEが一般的です;

コーティング:クロムメッキとニトリングはロッドに人気があります。

3.テスティモン:多くのメーカーは、高品質のシールとコーティングによる拡張シリンダーの寿命とメンテナンスのニーズの削減を報告しています。